折流板除雾器优缺点

折流板除雾器优缺点

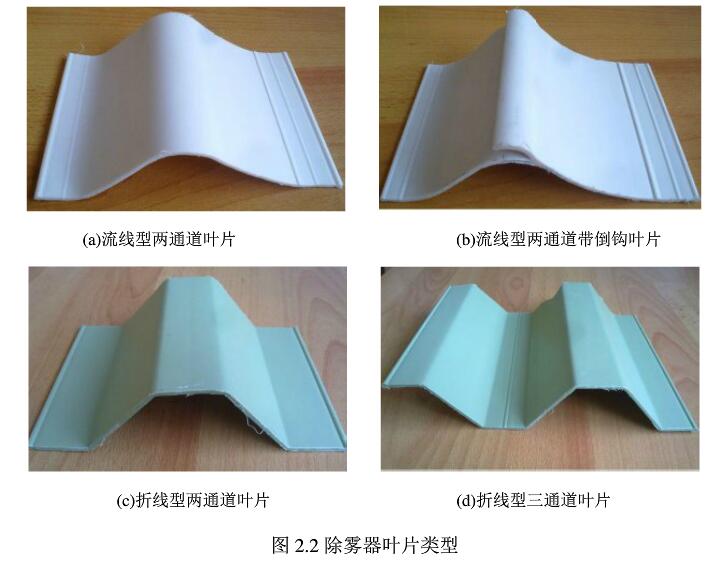

脱硫除雾器一般用折流板结构的,也有流线型的,不过流线型的只能通过模具做出来,作用是使脱硫后的带水烟气通过弯道减速、碰撞等物理作用把烟气中的水汽除去,避免风机带水.一般还应该配有除雾器冲洗系统。

气液分离叶片和折流板、旋流板不是一回事。主要区别在内部流道微结构上。内在结构,决定内件组态方式和分离性能。

折流板和旋流板除沫器,在国外大约出现在上世纪中叶,其因应传统的拦截阻挡式除沫器(如丝网式、滤芯式等纤维类除沫器)处理气流含有固相和液相液携带物工况时,经常性堵塞、运行周期短、运行维护不便等不足,而应运而生。折流板,应该称作雪弗龙板片,其分离效率低于丝网式分离器,但优点是抗固体颗粒物堵塞、压降低、运行周期长、运行维护费用低,不用更换内件。旋流板除沫器,是在折流板基础上,经简单变形,把原来折流板内部流道多次动量变换,改为一次大旋流,在制作和安装上更简单便捷;但分离效率没有本质提高。折流板和旋流板除沫器,没有摆脱重力分离控制环节,因而气流流向仍旧采用纵向流动,利用向下的重力来摆脱气相。且由于当时缺乏足够精准的流体动力学分离技术模型,分离技术停留在初级经验设计上,对流体工况放大缺少足够模型数据指导,在经验放大上问题不断。国外基本上只用在FGD电厂烟气石灰法脱硫工况的粗略分离上;而对于定量高效分离场合,不推荐采用折流板和旋流板除沫器。

叶片式除沫分离器,其出现在折流板和旋流板之后,其主要目标就是在保持折流板和旋流板优点的同时,不断提高与阻挡式除沫器的分离效率差距。主要着力点在与不断升级其内部微流道动力学结构,以满足高效稳定的定量分离效率,更宽的操作弹性空间和更小的布置空间要求。目前,最高技术层级的第五代技术是羽叶式高效气液除沫除雾分离器。其二级微流道及其短程结构,迫使气流流向调整为水平流动,分离脱除微小液沫时迅速通过短程流道使分离下来的携带物与干净的气流迅速分离进入独立流道,摆脱了分离过程由重力分离控制环节,分离不再依靠建立在重力分离基础上的斯托克斯及其关联公式来决定气流中重力沉降下来的携带物尺寸大小。比如,丝网除沫器分离下来的一定尺寸的液沫落回到上升的气流中,这一定尺寸的液沫能否挣脱气流挟带而落到除沫器底部液体收集区实现最终分离,取决于重力沉降基础上的斯托克斯及其关联定律。同样,折流板和旋流板分离下来的一定尺寸的液沫液滴落回到上升的气流中,这一定尺寸的液沫能否挣脱气流挟带而落到除沫器底部液体收集区,也取决于重力沉降基础上的斯托克斯及其关联定律。经过国外几十年细致研究,叶片式除沫器已经建立起足够充分和精准的流体动力学分离技术模型,分离计算设计系统平台建立在充分逼近实际工况,对流体工况放大具有足够精准数据指导,克服了丝网是除沫器、折流板式除沫器和旋流板式除沫器一直面临的经验放大问题。更需要提到的是,传统的孔格阻挡拦截式除沫分离,由于纤维细丝“架桥”形成的孔格尺寸大大小小呈高斯分布,小液沫在穿越小尺寸孔格时被细纤维阻挡拦截分离的同时,大尺寸液沫液滴会穿透更大尺寸的孔格而发生逃逸;因而,传统的丝网式除沫分离器无法实现对指定尺寸液沫的指定高效定量分离。而羽叶式高效气液除沫除雾分离器,已经在定量分离效率、操作弹性等方面超越传统丝网式除沫器。

因此,高效的叶片式除沫器,如羽叶式高效气液除沫除雾分离器,与折流板除沫器和旋流板除沫器是有本质区别的。请同行们在介绍它们时,尽量不用“叶片”术语去描述旋流板除沫器和折流板除沫器的单板片。叶片与单板,前者有二级微流道结构,后者没有;前者的气流流向为水平方向,后者的气流流向为竖直方向;前者摆脱重力沉降分离控制环节,后者则以重力分离作为控制环节;前者有专有的精准设计计算平台系统,后者还在结合经验、图表、算图和粗糙数学模型途中。

下一篇:甘肃玻璃钢电缆桥架哪家棒